산업 처리

솔리드 스테이트 릴레이는 레이저 절단기, 워터 제트 절단기, 주조기, 사출 성형기, 유리 테두리 기계, 이동식 건조기, 페인트 디스펜서, 블렌더 등과 같은 다양한 유형의 산업 가공 장비에 널리 사용됩니다.

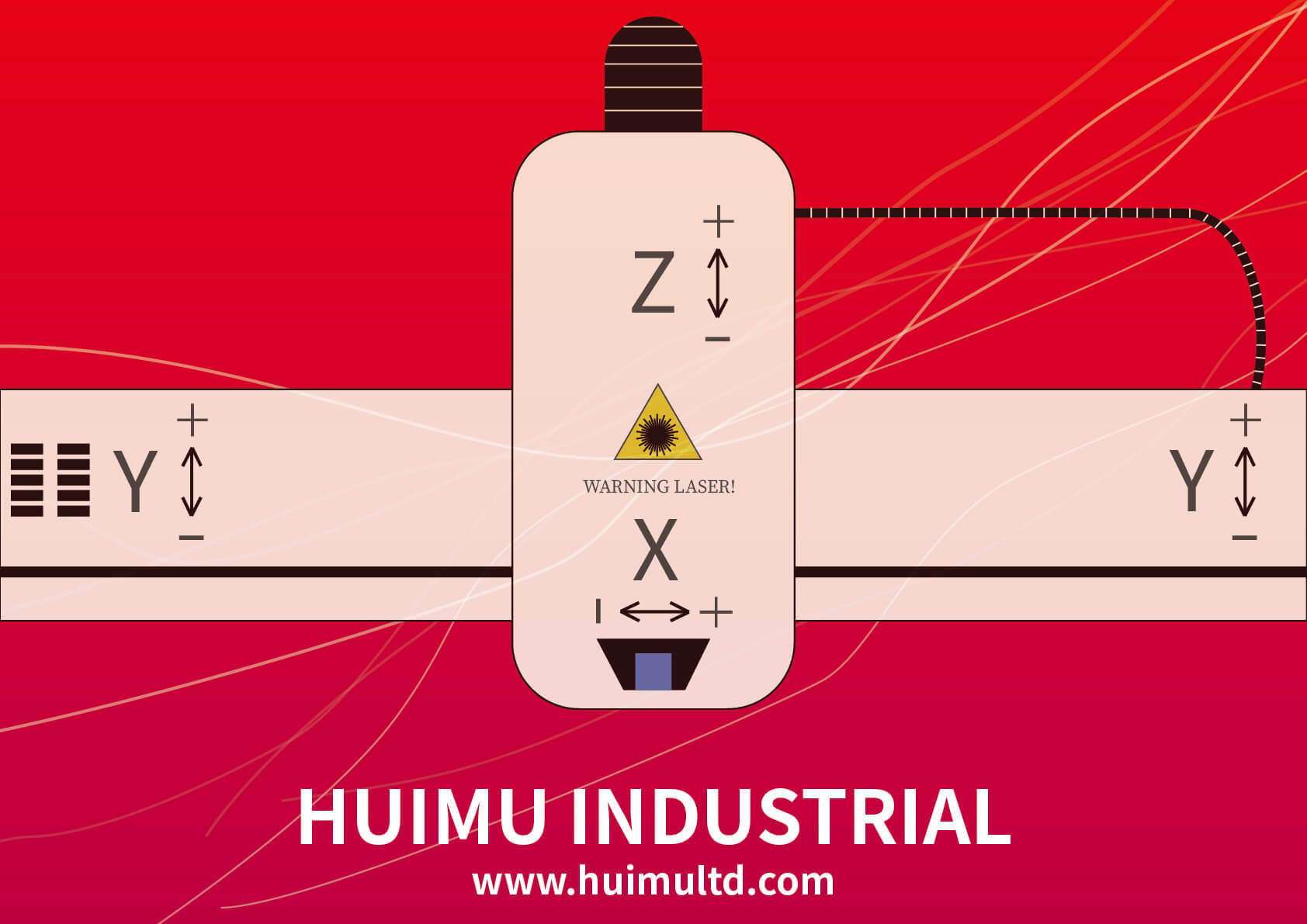

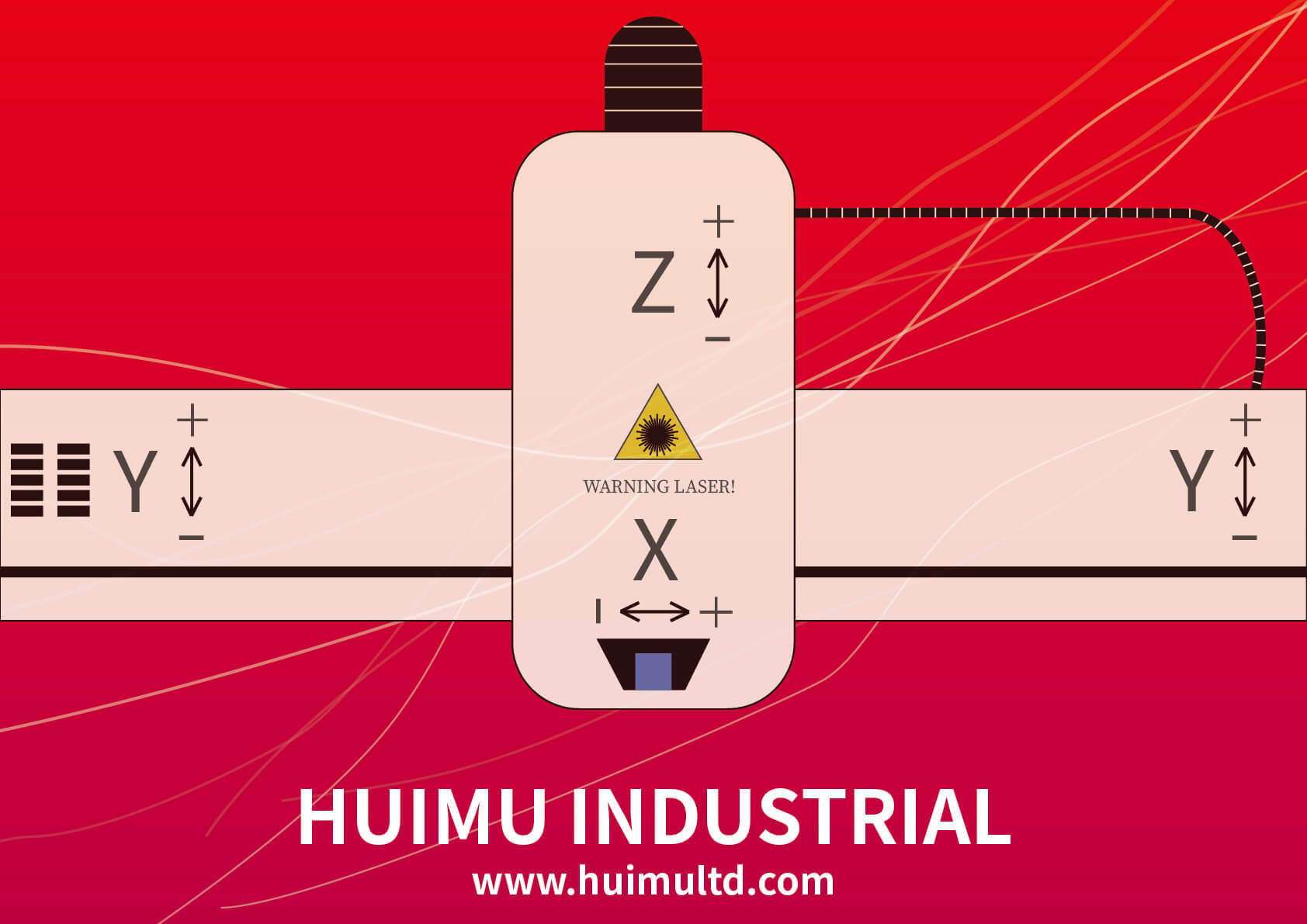

레이저 절단기

소개:

소개:

레이저 절단기 (또는 레이저 절단기)는 고 에너지 레이저를 절단 도구로 사용합니다. 레이저 발생기, 절단 헤드, 작동 테이블, 냉각기, 전원 공급 장치, 공냉식 건조기, 필터, 슬래그 배출기, 배기 집진기 등으로 구성됩니다. 그중 수치 제어 시스템은 공작 기계를 제어하여 X, Y, Z 축 이동을 실현하고 레이저의 출력을 제어합니다. 안정된 전원 공급 장치는 레이저, CNC 공작 기계 및 전원 공급 장치 시스템 사이에 연결되어 전원 시스템의 안정성을 보장합니다.

작업 과정:

1. 레이저 발생기는 레이저의 광원이며, 레이저는 외부 광 경로 (일종의 굴절 발사 거울)에 의해 원하는 방향으로 향합니다.

2. 레이저는 절단 헤드 (주로 캐비티, 초점 렌즈 홀더, 초점 렌즈, 정전 용량 센서 및 보조 가스 노즐 등 포함)를 통해 수술 테이블의 항목을 절단합니다.

3. 냉각기는 레이저 발생기를 냉각시켜 과열로 인한 연소를 방지합니다.

4. 공기 압축기는 공기 저장 탱크에서 공기 냉각 건조기 및 필터로 압축 공기를 공급하여 레이저 발생기 및 빔 경로에 깨끗한 건조 공기를 공급하고 경로 및 반사경의 정상 작동을 유지합니다.

5. 환기 집진기는 가공 과정에서 발생하는 연기와 먼지를 추출하고 여과 처리를하여 배기 가스가 환경 보호 기준에 적합하도록합니다.

6. 가공 과정에서 발생하는 모서리 잔여 물과 폐기물은 최종적으로 슬래그 배출기를 통해 배출됩니다.

SSR의 역할:

1. 레이저 출력 전력과 공작 기계의 이동 방향을 조정합니다.

2. 공기 압축기 및 집진기의 작동 상태를 제어합니다.

소개:

소개:레이저 절단기 (또는 레이저 절단기)는 고 에너지 레이저를 절단 도구로 사용합니다. 레이저 발생기, 절단 헤드, 작동 테이블, 냉각기, 전원 공급 장치, 공냉식 건조기, 필터, 슬래그 배출기, 배기 집진기 등으로 구성됩니다. 그중 수치 제어 시스템은 공작 기계를 제어하여 X, Y, Z 축 이동을 실현하고 레이저의 출력을 제어합니다. 안정된 전원 공급 장치는 레이저, CNC 공작 기계 및 전원 공급 장치 시스템 사이에 연결되어 전원 시스템의 안정성을 보장합니다.

작업 과정:

1. 레이저 발생기는 레이저의 광원이며, 레이저는 외부 광 경로 (일종의 굴절 발사 거울)에 의해 원하는 방향으로 향합니다.

2. 레이저는 절단 헤드 (주로 캐비티, 초점 렌즈 홀더, 초점 렌즈, 정전 용량 센서 및 보조 가스 노즐 등 포함)를 통해 수술 테이블의 항목을 절단합니다.

3. 냉각기는 레이저 발생기를 냉각시켜 과열로 인한 연소를 방지합니다.

4. 공기 압축기는 공기 저장 탱크에서 공기 냉각 건조기 및 필터로 압축 공기를 공급하여 레이저 발생기 및 빔 경로에 깨끗한 건조 공기를 공급하고 경로 및 반사경의 정상 작동을 유지합니다.

5. 환기 집진기는 가공 과정에서 발생하는 연기와 먼지를 추출하고 여과 처리를하여 배기 가스가 환경 보호 기준에 적합하도록합니다.

6. 가공 과정에서 발생하는 모서리 잔여 물과 폐기물은 최종적으로 슬래그 배출기를 통해 배출됩니다.

SSR의 역할:

1. 레이저 출력 전력과 공작 기계의 이동 방향을 조정합니다.

2. 공기 압축기 및 집진기의 작동 상태를 제어합니다.

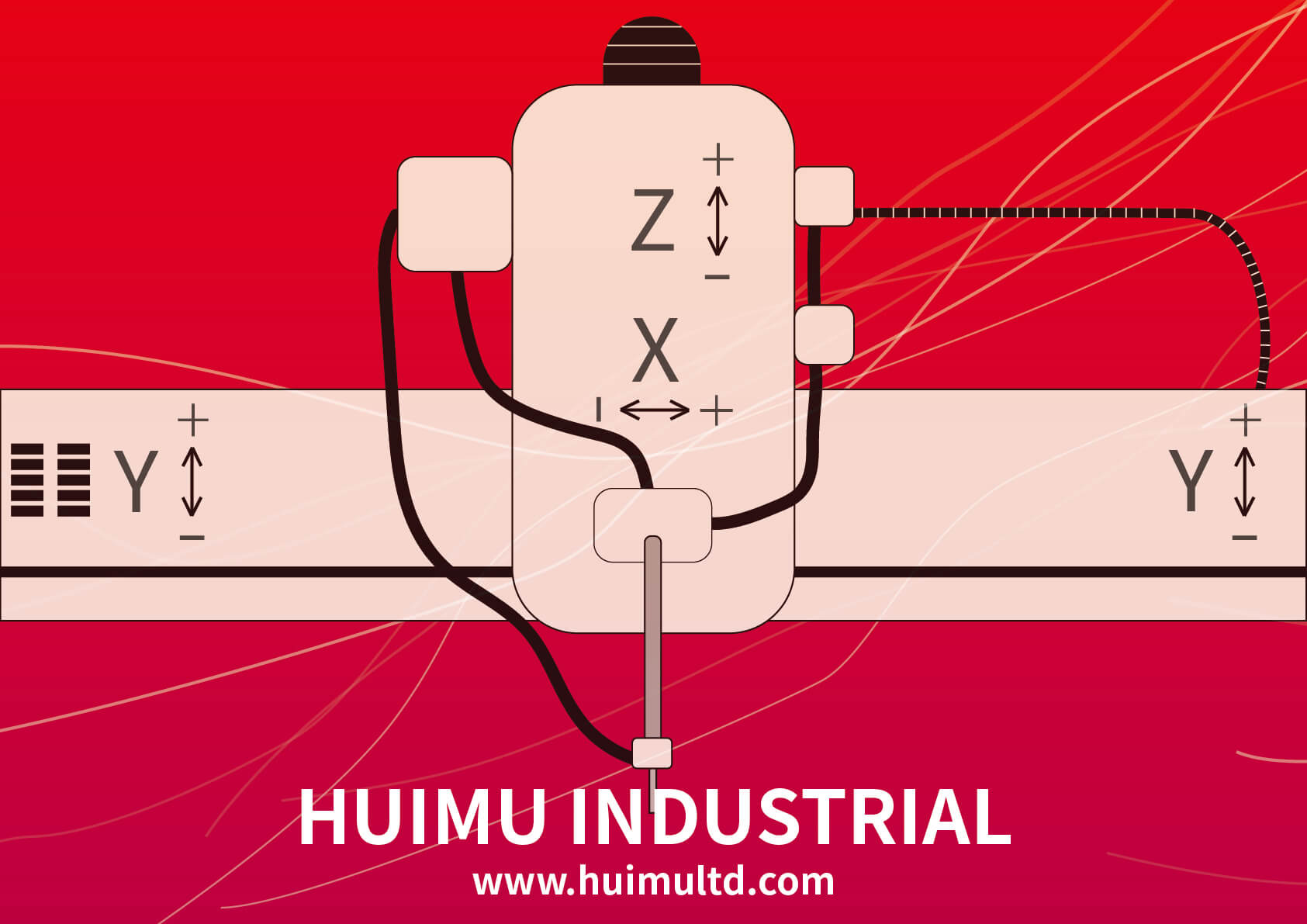

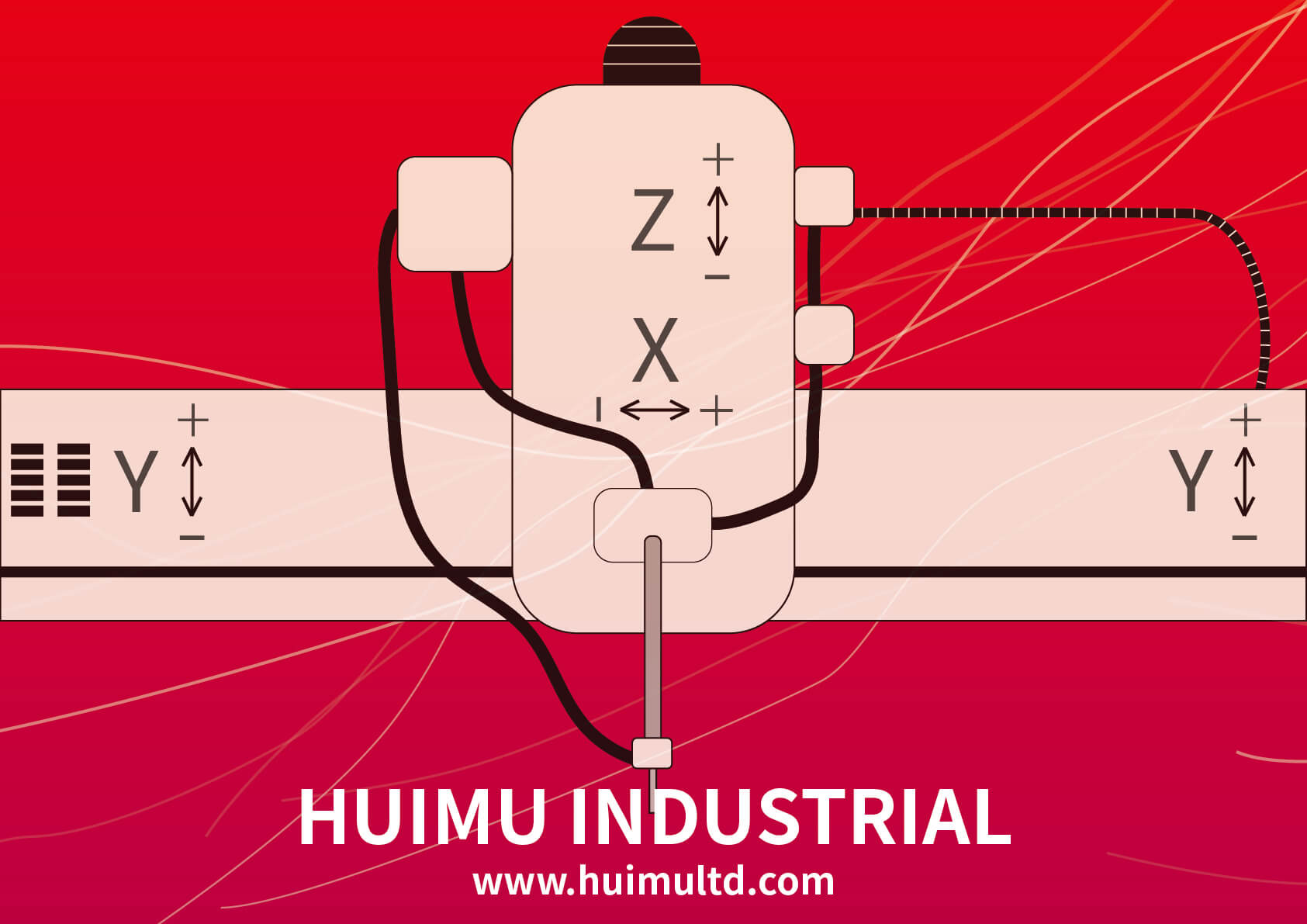

워터젯 절단기

소개:

소개:

워터 제트 절단기 또는 워터 제트 커터는 고압 워터 제트를 절단 도구로 사용하는 장치입니다. 워터 제트 절단기는 초고압 워터 펌프, 축 압기, 워터 제트 절단 헤드, 절단 테이블 (X, Y, Z 축) 및 수치 제어 시스템으로 구성됩니다. 워터젯은 모든 재료에 곡선 절단을 수행 할 수 있으며 동시에 절단 공정의 고압 물 흐름은 절단 공정 중에 발생하는 열과 낭비를 제거합니다. 낮은 사용 및 유지 보수 비용, 안전 및 환경 보호, 고효율로 인해 다양한 유형의 가공에 널리 사용됩니다.

작업 과정:

1. 초고압 워터 펌프는 일반 수돗물을 400MPa로 가압하여 어큐뮬레이터로 유입되어 안정적인 고압 수를 얻습니다.

2. 고압의 물이 워터젯 절단 헤드 (약 0.1-0.4mm 직경의 노즐)를 통과하여 최대 1km/s의 고압 물 분사를 생성합니다.

3. 수치 제어 시스템은 기계에서 항목을 절단하기 위해 절단 테이블의 움직임을 제어합니다.

4. 절단 과정에서 발생하는 폐기물은 물의 흐름과 함께 배수관을 통해 배출됩니다.

SSR의 역할:

1. 고압 워터 펌프의 작동 상태를 제어합니다.

2. 절단 테이블의 이동 방향을 조정하십시오.

소개:

소개:워터 제트 절단기 또는 워터 제트 커터는 고압 워터 제트를 절단 도구로 사용하는 장치입니다. 워터 제트 절단기는 초고압 워터 펌프, 축 압기, 워터 제트 절단 헤드, 절단 테이블 (X, Y, Z 축) 및 수치 제어 시스템으로 구성됩니다. 워터젯은 모든 재료에 곡선 절단을 수행 할 수 있으며 동시에 절단 공정의 고압 물 흐름은 절단 공정 중에 발생하는 열과 낭비를 제거합니다. 낮은 사용 및 유지 보수 비용, 안전 및 환경 보호, 고효율로 인해 다양한 유형의 가공에 널리 사용됩니다.

작업 과정:

1. 초고압 워터 펌프는 일반 수돗물을 400MPa로 가압하여 어큐뮬레이터로 유입되어 안정적인 고압 수를 얻습니다.

2. 고압의 물이 워터젯 절단 헤드 (약 0.1-0.4mm 직경의 노즐)를 통과하여 최대 1km/s의 고압 물 분사를 생성합니다.

3. 수치 제어 시스템은 기계에서 항목을 절단하기 위해 절단 테이블의 움직임을 제어합니다.

4. 절단 과정에서 발생하는 폐기물은 물의 흐름과 함께 배수관을 통해 배출됩니다.

SSR의 역할:

1. 고압 워터 펌프의 작동 상태를 제어합니다.

2. 절단 테이블의 이동 방향을 조정하십시오.

사출 성형기

소개:

소개:

사출 성형기는 수직 사출 성형기와 수평 사출 성형기로 나눌 수 있습니다. 사출 시스템, 금형 클램핑 시스템, 유압 전달 시스템, 전기 제어 시스템, 가열 및 냉각 시스템 등으로 구성됩니다. 사출 성형기는 열가소성 플라스틱 또는 열경화성 플라스틱을 금형에 밀어 넣고 플라스틱이 식은 후 다양한 모양.

작업 과정:

1. 가열 시스템은 플라스틱 원료를 액체 상태로 가열하고 사출 시스템을 통해 액체 플라스틱을 금형에 주입합니다.

2. 냉각 시스템의 기능 후, 취출 장치는 사출 성형기에서 성형 된 플라스틱 제품을 꺼냅니다.

SSR의 역할:

1. 유압 전송 시스템, 사출 시스템, 금형 클램핑 시스템의 작동 상태를 제어합니다.

2. 난방 시스템 및 냉각 시스템의 온도를 조정합니다.

소개:

소개:사출 성형기는 수직 사출 성형기와 수평 사출 성형기로 나눌 수 있습니다. 사출 시스템, 금형 클램핑 시스템, 유압 전달 시스템, 전기 제어 시스템, 가열 및 냉각 시스템 등으로 구성됩니다. 사출 성형기는 열가소성 플라스틱 또는 열경화성 플라스틱을 금형에 밀어 넣고 플라스틱이 식은 후 다양한 모양.

작업 과정:

1. 가열 시스템은 플라스틱 원료를 액체 상태로 가열하고 사출 시스템을 통해 액체 플라스틱을 금형에 주입합니다.

2. 냉각 시스템의 기능 후, 취출 장치는 사출 성형기에서 성형 된 플라스틱 제품을 꺼냅니다.

SSR의 역할:

1. 유압 전송 시스템, 사출 시스템, 금형 클램핑 시스템의 작동 상태를 제어합니다.

2. 난방 시스템 및 냉각 시스템의 온도를 조정합니다.

유리 엣지 그라인더

소개:

소개:

유리 엣지 그라인더 (또는 유리 엣지 머신, 렌즈 엣저)는 일반적으로 연삭 헤드 모터, 연삭 휠, 유리지지 프레임 및 바닥 물 탱크로 구성됩니다. 제어 전자 회로는 유리가 요구 사항을 충족하도록 유리의 재질과 크기에 따라 적절한 기계적 움직임을 만들기 위해 테두리 기계를 제어 할 수 있습니다.

작업 과정:

1. 유리 재질, 크기 및 기타 정보를 컴퓨터 시스템에 입력하고 유리 지지대에 유리를 놓습니다.

2. 연삭 휠이 유리를 연마합니다.

3. 레일 시스템은 청소 된 유리를 밖으로 운반합니다.

SSR의 역할:

1. 모터 및 가이드 레일 시스템의 작동 상태를 제어합니다.

소개:

소개:유리 엣지 그라인더 (또는 유리 엣지 머신, 렌즈 엣저)는 일반적으로 연삭 헤드 모터, 연삭 휠, 유리지지 프레임 및 바닥 물 탱크로 구성됩니다. 제어 전자 회로는 유리가 요구 사항을 충족하도록 유리의 재질과 크기에 따라 적절한 기계적 움직임을 만들기 위해 테두리 기계를 제어 할 수 있습니다.

작업 과정:

1. 유리 재질, 크기 및 기타 정보를 컴퓨터 시스템에 입력하고 유리 지지대에 유리를 놓습니다.

2. 연삭 휠이 유리를 연마합니다.

3. 레일 시스템은 청소 된 유리를 밖으로 운반합니다.

SSR의 역할:

1. 모터 및 가이드 레일 시스템의 작동 상태를 제어합니다.

모바일 건조기

소개:

소개:

이동식 건조기는 일종의 건조기이며 프레임, 가열 패널, 온도 조절 시스템으로 구성됩니다. 아래의 바퀴를 통해 이동식 건조제는 필요에 따라 지정된 위치로 이동할 수 있으며 물체의 표면을 가열하여 내부 수분을 증발시켜 배출합니다.

작업 과정:

1. 온도 조절 시스템을 통해 난방 패널을 조절합니다.

2. 가열 패널의 가열 장치에 전원이 공급되면 열이 발생합니다.

SSR의 역할:

1. 가열 패널의 작동 상태를 제어합니다.

소개:

소개:이동식 건조기는 일종의 건조기이며 프레임, 가열 패널, 온도 조절 시스템으로 구성됩니다. 아래의 바퀴를 통해 이동식 건조제는 필요에 따라 지정된 위치로 이동할 수 있으며 물체의 표면을 가열하여 내부 수분을 증발시켜 배출합니다.

작업 과정:

1. 온도 조절 시스템을 통해 난방 패널을 조절합니다.

2. 가열 패널의 가열 장치에 전원이 공급되면 열이 발생합니다.

SSR의 역할:

1. 가열 패널의 작동 상태를 제어합니다.

페인트 디스펜서

소개:

소개:

페인트 디스펜서 (또는 라텍스 페인트 착색 기계)는 다양한 색상을 혼합하여 다채로운 라텍스 페인트를 생성 할 수 있습니다. 컬러 매칭 시스템, 오일 펌프, 컬러 페이스트, 페인트 통 등으로 구성됩니다.

작업 과정:

1. 컴퓨터에 지정된 색상을 입력하면 색상 매칭 시스템이 해당 오일 펌프를 엽니 다.

2. 해당 라텍스 페인트는 컬러 페이스트 통을 통해 하나씩 페인트 통으로 흘러 들어갑니다.

SSR의 역할:

1. 오일 펌프의 작동 상태를 제어합니다.

소개:

소개:페인트 디스펜서 (또는 라텍스 페인트 착색 기계)는 다양한 색상을 혼합하여 다채로운 라텍스 페인트를 생성 할 수 있습니다. 컬러 매칭 시스템, 오일 펌프, 컬러 페이스트, 페인트 통 등으로 구성됩니다.

작업 과정:

1. 컴퓨터에 지정된 색상을 입력하면 색상 매칭 시스템이 해당 오일 펌프를 엽니 다.

2. 해당 라텍스 페인트는 컬러 페이스트 통을 통해 하나씩 페인트 통으로 흘러 들어갑니다.

SSR의 역할:

1. 오일 펌프의 작동 상태를 제어합니다.

블렌더

소개:

소개:

블렌더 (또는 믹서)는 액체와 기체를 대류시키고 물리적 수단으로 균일하게 혼합하는 장치입니다. CNC 시스템, 믹싱 시스템 등으로 구성됩니다.

작업 과정:

1. 혼합 용기에 액체, 가스 등을 붓습니다.

2. CNC 시스템을 통해 교반 모터의 작동력과 속도를 조정합니다.

SSR의 역할:

1. 교반 모터의 작동 상태를 제어합니다.

소개:

소개:블렌더 (또는 믹서)는 액체와 기체를 대류시키고 물리적 수단으로 균일하게 혼합하는 장치입니다. CNC 시스템, 믹싱 시스템 등으로 구성됩니다.

작업 과정:

1. 혼합 용기에 액체, 가스 등을 붓습니다.

2. CNC 시스템을 통해 교반 모터의 작동력과 속도를 조정합니다.

SSR의 역할:

1. 교반 모터의 작동 상태를 제어합니다.

댓글 없음:

댓글 쓰기